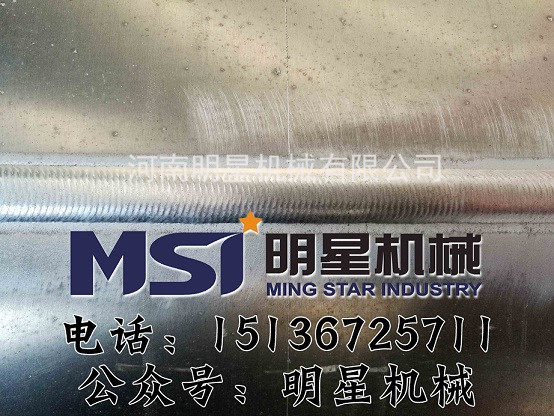

鋁和鋁合金焊接過程中的問題和處理方法

鋁和鋁合金由于具有獨特的物理性能和化學性能,,所以在焊接過程中會產(chǎn)生一系列的問題,具體來說,,主要有以下幾點:

一,、強氧化性

鋁 與氧的親和力很強,在空氣中**易與氧結合在金屬表面形成致密而結實的AL2O3氧化鋁薄膜,,厚度約為0.1μm,,熔點則高達2050℃。氧化鋁薄膜在焊接 過程中會阻礙金屬的良好結合,,形成夾渣,。氧化膜還會吸附水分,導致焊接時焊縫生成氣孔,。這些缺陷,,都會降低焊接接頭的性能。為了保證焊接質量,,焊前必須嚴 格清理焊件表面的氧化物,,并防止在焊接過程中再度氧化,對熔化金屬和處于高溫下的金屬進行有效的保護,,這是鋁及鋁合金焊接的一個重要措施,。具體的保護措施 是:

1、焊前用機械或化學方法清除工件坡口及周圍部分和焊絲表面的氧化物,;

2,、焊接過程中要采用合格的保護氣體進行保護;

3,、在氣焊時,,采用熔劑,在焊接過程中不斷用焊絲挑破熔池表面的氧化膜,。

二,、鋁的熱導率和比熱大,,導熱快

盡管鋁及鋁合金的熔點較低,但是導熱系數(shù),、比熱容都很大,,在焊接過程中大量的熱能被迅速傳導到基體金屬內部,為了獲得高質量的焊接接頭,,必須采用能量集中,、功率大的熱源,有時需采用預熱等工藝措施,,才能實現(xiàn)熔焊過程,。

三、線膨脹系數(shù)大

鋁 及鋁合金的線膨脹系數(shù)約為鋼的2倍,,凝固時體積收縮率達6.5%-6.6%,,因此易產(chǎn)生焊接變形。防止變形的有效措施是除了選擇合理的工藝參數(shù)和焊接順序 外,,采用適宜的焊接工裝也是非常重要的,,焊接薄板時尤其如此。另外,,某些鋁及鋁合金焊接時,,在焊縫金屬中形成結晶裂紋的傾向性和在熱影響區(qū)形成液化裂紋的 傾向性均較大,往往由于過大的內應力而在脆性溫度區(qū)間內產(chǎn)生熱裂紋,。這是鋁合金,,尤其是高強鋁合金焊接時**常見的嚴重缺陷之一。在實際焊接現(xiàn)場中防止這類 裂紋的措施主要是改進接頭設計,,選擇合理的焊接工藝參數(shù)和焊接順序,,采用適應母材特點的焊接填充材料等。

四,、容易形成氣孔

焊接接頭中的氣孔是鋁及鋁合金焊接時**易產(chǎn)生的缺陷,,尤其是純鋁和防銹鋁的焊接。氫是鋁及鋁合金焊接時產(chǎn)生氣孔的主要原因,,這已為實踐所證明,。氫的來源,主要是弧柱氣氛中的水分,、焊接材料及母材所吸附的水分,,其中焊絲及母材表面氧化膜。

一,、強氧化性

鋁 與氧的親和力很強,在空氣中**易與氧結合在金屬表面形成致密而結實的AL2O3氧化鋁薄膜,,厚度約為0.1μm,,熔點則高達2050℃。氧化鋁薄膜在焊接 過程中會阻礙金屬的良好結合,,形成夾渣,。氧化膜還會吸附水分,導致焊接時焊縫生成氣孔,。這些缺陷,,都會降低焊接接頭的性能。為了保證焊接質量,,焊前必須嚴 格清理焊件表面的氧化物,,并防止在焊接過程中再度氧化,對熔化金屬和處于高溫下的金屬進行有效的保護,,這是鋁及鋁合金焊接的一個重要措施,。具體的保護措施 是:

1、焊前用機械或化學方法清除工件坡口及周圍部分和焊絲表面的氧化物,;

2,、焊接過程中要采用合格的保護氣體進行保護;

3,、在氣焊時,,采用熔劑,在焊接過程中不斷用焊絲挑破熔池表面的氧化膜,。

二,、鋁的熱導率和比熱大,,導熱快

盡管鋁及鋁合金的熔點較低,但是導熱系數(shù),、比熱容都很大,,在焊接過程中大量的熱能被迅速傳導到基體金屬內部,為了獲得高質量的焊接接頭,,必須采用能量集中,、功率大的熱源,有時需采用預熱等工藝措施,,才能實現(xiàn)熔焊過程,。

三、線膨脹系數(shù)大

鋁 及鋁合金的線膨脹系數(shù)約為鋼的2倍,,凝固時體積收縮率達6.5%-6.6%,,因此易產(chǎn)生焊接變形。防止變形的有效措施是除了選擇合理的工藝參數(shù)和焊接順序 外,,采用適宜的焊接工裝也是非常重要的,,焊接薄板時尤其如此。另外,,某些鋁及鋁合金焊接時,,在焊縫金屬中形成結晶裂紋的傾向性和在熱影響區(qū)形成液化裂紋的 傾向性均較大,往往由于過大的內應力而在脆性溫度區(qū)間內產(chǎn)生熱裂紋,。這是鋁合金,,尤其是高強鋁合金焊接時**常見的嚴重缺陷之一。在實際焊接現(xiàn)場中防止這類 裂紋的措施主要是改進接頭設計,,選擇合理的焊接工藝參數(shù)和焊接順序,,采用適應母材特點的焊接填充材料等。

四,、容易形成氣孔

焊接接頭中的氣孔是鋁及鋁合金焊接時**易產(chǎn)生的缺陷,,尤其是純鋁和防銹鋁的焊接。氫是鋁及鋁合金焊接時產(chǎn)生氣孔的主要原因,,這已為實踐所證明,。氫的來源,主要是弧柱氣氛中的水分,、焊接材料及母材所吸附的水分,,其中焊絲及母材表面氧化膜。